Потерянный восковой кастинг Почитаемый метод производства сложных металлических компонентов широко используется в отраслях, от аэрокосмической до ювелирных изделий. Тем не менее, достижение высокой точности в конечном продукте зависит не только от тщательного создания и литья узора, но и на серии критических шагов после обработки. Эти шаги уточняют качество поверхности, точность размеров и механические свойства, превращая необработанное литье в точную часть.

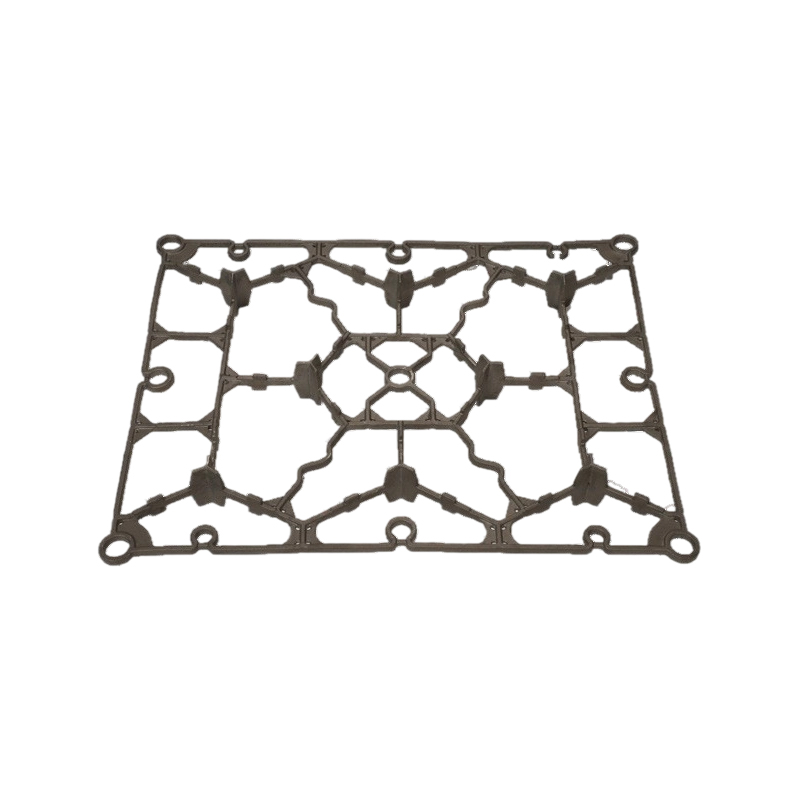

1. Удаление литников и ворот

Первый шаг после кастинга включает в себя тщательное удаление литников, ворот и бегунов-отключено, через которые расплавленные металлы впадают в форму. Неправильное удаление может вводить концентрации напряжений или микроавторанства. Прецизионные режущие инструменты (например, лезвия с алмазными покрытиями или лазерная резка) обеспечивают чистое, контролируемое удаление без повреждения деликатных функций. Для компонентов высокой стоимости неконтактные методы, такие как EDM (обработка электрического разряда), могут использоваться для устранения механического напряжения.

2. Поверхностная отделка: устранение недостатков

Даже лучшие отливки демонстрируют неровности поверхности, такие как заусенцы, оксидные слои или остаточный инвестиционный материал. Обработка ключевых поверхностей включает в себя:

Абразивная взрыва: используя мелкие стеклянные шарики или частицы глинозема для удаления загрязняющих поверхностей и гладких шероховатых краев.

Химическое травление: селективное удаление оксидов поверхности кислотными или щелочными растворами, особенно эффективное для сплавов, таких как нержавеющая сталь или титан.

Вибраторный падаль: Идеально подходит для небольших компонентов, этот процесс полирует, что, как правило, использует абразивную среду в контролируемой вибрационной среде.

Для сверхглазывания отделки электрополировка или микроабразивное обработку потока может достичь шероховатости поверхности поверхности, критической для биомедицинских или оптических применений.

3. Тепловая обработка: оптимизация механических свойств

Многие литые сплавы требуют термообработки для повышения прочности, пластичности или коррозионной устойчивости. Общие методы включают:

Отжиг раствора: гомогенизирует микроструктуру сплава путем нагрева до определенной температуры, за которой следует быстрое гашение.

Снятие стресса: уменьшает внутренние напряжения, вызванные неровным охлаждением, предотвращая деформацию во время последующей обработки.

Утверждение осадков: используется для сплавов, таких как 17-4 рН из нержавеющей стали, этот процесс увеличивает твердость за счет контролируемого старения.

Точный контроль температуры и атмосфера (например, вакуум или инертный газ) имеют решающее значение, чтобы избежать окисления или декарбализации.

4. Размерная коррекция: обработка и шлифование с ЧПУ

Несмотря на точность утраченного воскового литья, некоторые компоненты требуют плотной устойчивости (например, резьбовых отверстий или герметичных поверхностей). Обработка ЧПУ обеспечивает критические размеры, соответствующие спецификациям, в то время как шлифование джига достигает точности на уровне микрон для геометрии, таких как лопасти турбины или топливные форсунки. Координатные измерительные машины (CMMS) или лазерные сканеры подтверждают соответствие моделям САПР.

5. Неразрушающее тестирование (NDT)

Чтобы гарантировать целостность, не повреждая деталь, методы NDT необходимы:

Рентгеновский осмотр: обнаруживает внутренние пустоты, включения или пористость.

Тестирование с пенетрантом красителя: выявляет поверхностные трещины невидимы на невооруженном глазу.

Ультразвуковое тестирование: измеряет толщину стенки и обнаруживает подземные недостатки.

Для критически важных компонентов (например, лезвий аэрокосмической турбины) КТ-сканирование обеспечивает трехмерное отображение дефектов с разрешением под 10 мкм.

6. Защитные покрытия и покрытие

Окончательные улучшения поверхности улучшают устойчивость к износу, эстетику или функциональность:

Электролетное никелевое покрытие: предлагает равномерную защиту от коррозии для сложной геометрии.

PVD (физическое осаждение паров): откладывает тонкие, твердые покрытия, такие как нитрид титана для применения с высоким содержанием.

Анодирование: используется для алюминиевых сплавов для повышения устойчивости к окислению.

Точность в утраченном восковом кастинге-это не просто результат самого процесса кастинга, но и кульминацией тщательной пост-обработки. Интегрируя передовую резку, отделку поверхности, термообработку и методы контроля качества, производители могут достигать компонентов, которые соответствуют или превышают строгие требования современной инженерии. Поскольку отрасли стремятся к миниатюризации и более высокой производительности, освоение этих шагов после обработки останется ключевой для разблокировки полного потенциала утраченного воска.

English

English русский

русский Español

Español عربى

عربى