1. Концептуальный анализ

Потерянный пенопластовый кастинг (LFC), также известный как полное литье плесени или испаренное литье плесени, является революционным процессом точного литья. Его ядро состоит в том, чтобы использовать пенопластовый пластик (обычно полистирол EPS или сополимер STMMA) для создания точной плесени (то есть «рисунок пены»), которая точно такая же, как и окончательный литье. Во время процесса заливки высокотемпературный расплавленный металл контактирует с пеной пеной и заставляет его быстро испаряться и исчезать. Затем расплавленный металл занимает свое пространство, и желаемое литье напрямую получается после охлаждения и затвердевания. «Исчезновение» пенопластовой формы в течение всего процесса является его наиболее важной особенностью и происхождением ее названия.

2. Подробное объяснение всего процесса

Проектирование и производство плесени:

Трехмерная конструкция на основе чертежа кастинга, точный расчет разрешения усадки.

Необходимая пена (или комбинация плесени) изготавливается с использованием обработки с ЧПУ или формования плесени.

Подготовка рисунка пены:

Материал: в основном используйте грануты EPS предварительно приведены (расширяемые полистирольные) или шарики STMMA (стирол-метилметакрилатный сополимер). STMMA может уменьшить дефекты углерода и имеет более широкое применение.

Литье: заполните шарики в алюминиевую сплавную форму полостью, пропустите пар на тепло, бусины расширяются, сливаются, заполняют полость и образуют плотный рисунок пены после охлаждения. Комплексные отливки требуют связи и сборки нескольких компонентов рисунка (с использованием специального клея с горячим расплавом).

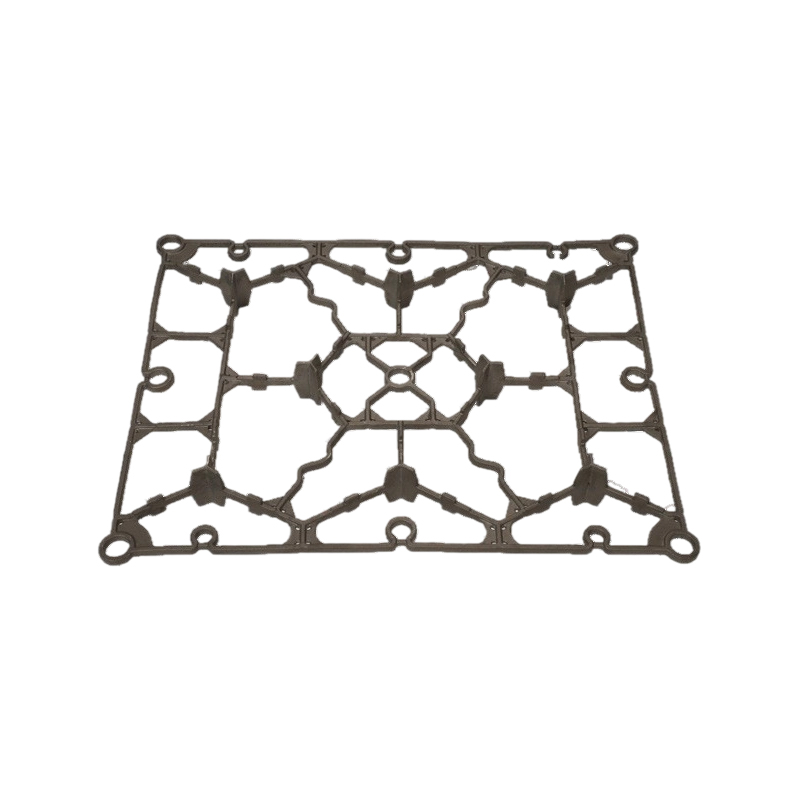

Сборка кластера шаблонов:

Точно связать множественные паттерны пены (включая систему заливки и систему стояков) с целым «кластером паттернов». Конструкция системы заливки имеет решающее значение и напрямую влияет на заполнение и газификацию.

Покрытие краски:

Цель: Увеличить прочность и поверхностную отделку рисунка; сформировать изоляционный слой, чтобы не допустить проникновения металлической жидкости в сухой песок; Предоставьте воздухопроницаемый канал для выброса продукта газификации пены.

Краска: в основном рефрактерные покрытия на водной основе (такие как кварцевый порошок, порошок боксита, порошок слюды и т. Д. С связующими и подвешенными агентами).

Метод: покрытие для погружения, душевое покрытие или распылительное покрытие, толщина покрытия (обычно 0,5-2 мм) и однородность должна строго контролироваться, а затем высушить.

Литье вибрации сухого песка:

Поместите кластер с покрытием в специальную песочную коробку, которая может быть пылесосит.

Заполните сухой кварцевый песок или другой рефрактерный песок (например, песок Gemstone) без связующего, добавленной влаги и равномерного размера частиц.

Запустите вибрационный стол, чтобы сухой песок можно было плотно заполнить все зазоры вокруг кластера рисунков под вибрацией, чтобы достичь необходимой компактности.

Поливка:

Покройте верхнюю часть песочной коробки пластиковой пленкой и вакуумируйте (обычно поддерживайте отрицательное давление 0,025-0,05 МПа).

В вакуумных условиях вылейте расплавленную металлу (обычно используется чугун, литая сталь, алюминиевый сплав, медный сплав и т. Д.) В систему заливки постоянно и непрерывно.

Высокотемпературный расплавленный металл быстро нагревает и испаряется схема пены, а генерируемый газ проходит через поры между покрытием и сухим песком и извлекается вакуумной системой. Расплавленный металл полностью заполняет полость, образованную после того, как исчезает рисунок пены.

Очистка охлаждения и удаления песка:

Кастинг полностью охлаждается и затвердевает в песочной коробке.

Снимите вакуум и снимите сухой песок на верхней части песчаной коробки.

Вылейте или поднимите литье вместе с обернутым сухим песком.

Благодаря перевороту, вибрации и другим методам сухой песок автоматически отделяется от литья для достижения эффективного падения песка. После охлаждения и удаления пыли сухой песок можно переработать почти на 100%.

Очистка: Удалите систему заливки и подъема, остаточную краску, вспышки и т. Д., Чтобы получить готовое литье.

3. Основные функции и преимущества

Высокая точность и сложные геометрические формы:

Пенистые формы легко обрабатываются в чрезвычайно сложные формы (включая сложные полости и изогнутые поверхности).

Не требуется прощальная поверхность, нет плесени (или очень маленькая конусная), высокая точность размеров (до уровня CT7-9), хорошая шероховатость поверхности (RA до 6,3-25 мкм).

Упростить процесс и снизить общую стоимость:

Опустите сложные процессы, такие как изготовление деревянной плесени/металлической плесени, изготовление сердечников и сборка коробок, необходимые для традиционного песчаного литья.

Не требуется оборудование для смешивания связующего и песка, а стоимость обработки песка чрезвычайно низкая (сухой песок можно повторно повторно).

Уменьшите разрешение на обработку и сохраните металлические материалы. Сократить производственный цикл, особенно подходящий для производства малых и средних партий сложных деталей.

Гибкость дизайна и интеграция:

Многоцелевое интегрированное литье может быть достигнуто за счет связи, уменьшая последующие процессы сборки.

Свобода дизайна чрезвычайно высока и легко изменить.

Отличное качество поверхности:

Поверхность гладкая, контур чист, а качество появления литья хорошо.

Чистый и экологичный:

Используйте сухой песок без связующего, без загрязнения газа органических отходов, вызванного смолой, стеклом для воды и т. Д. (Но продукты газификации пены не должны быть должным образом обработаны).

Скорость утилизации старого песка высока, а твердые отходы меньше.

Рабочая среда относительно пыльная (благодаря извлечению вакуума).

4. Проблемы и ограничения

Стоимость производства пены.

Ограничения размера: при наличии больших отливок (особенно толстых и больших деталей) пена насильственно газирует, чтобы получить большое количество газа, что может вызвать дефекты, такие как недостаточная заливка, поры и углеродные включения, и управление процессом сложнее. Типичный диапазон составляет от 0,5 до 50 тонн, но он обычно используется в десятках килограммов до нескольких тонн.

Комбинация кластера и контроль качества покрытия: точность сборки и качество покрытия оказывают большое влияние на качество окончательного литья, что требует деликатной работы и строгого осмотра.

Обработка продукта газификации: пенопластовый пиролиз и газификация будут производить большое количество газообразных и небольшого количества жидкости (тареподобных) продуктов, которые необходимо вовремя разряжать вакуумной системой и должным образом обработанным (таким как сжигание), в противном случае легко вызывать дефекты, такие как поры, увеличение углерода и морщики в литье.

Применимый диапазон сплавов: применение сплавов, которые легко окисляются или чувствительны к углероду (например, некоторые титановые сплавы и высокая марганцевая сталь), относительно ограничено.

5. Широкие области применения

Потерянная пена лика сияет во многих отраслях с его уникальными преимуществами:

Автомобильная промышленность: блок цилиндра двигателя, головка цилиндра, впуск и выхлопные трубы, коленчатый вал, корпус коробки передач, кронштейн, тормозный диск/барабан и другие ключевые компоненты.

Клапаны и фитинги для труб: сложные клапаны, фитинги труб и тела насоса различных материалов (чугун, литая сталь, нержавеющая сталь).

Инженерный оборудование: устойчивые к износостойкому детали, гидравлические детали и корпусные детали.

Сельскохозяйственная техника: корпус, коробка передач, кронштейн.

Горнодобывающая техника: устойчивые к износостойкому накладкам, конвейерные впадины.

Художественные кастинги и архитектурное оборудование: скульптуры, декоративные детали, перил аксессуары и другие комплексные ремесла.

Aerospace: Некоторые не нагрузки структурные части алюминиевых сплавов и сплавов магния.

6. Будущие тенденции развития

Высокопроизводительные пенопластовые материалы: разработка пенопластовых материалов с низким остатками газификации, более высокой прочностью и стабильностью размеров.

Формы пенопласта 3D -печати: технология быстрого прототипирования (такая как переплета, FDM) используется для производства сложных прототипов и небольших партий моделей, нарушение ограничений традиционных форм и ускоряющегося разработки продуктов.

Инновации в области технологий покрытия: развивать более высокую прочность, лучшую воздушную проницаемость и экологически чистые покрытия.

Интеллектуальное управление процессом: примените датчики и численное моделирование (моделирование связи с потоком-газом-и-и-газом) для оптимизации конструкции системы литья и параметров процесса.

Крупномасштабные и тонкостенные: преодолеть технологию производства, узкое место более крупных и более тонких стен.

Зеленый: улучшить технологию сбора и очистки отходов и очистки для дальнейшего снижения воздействия на окружающую среду.

English

English русский

русский Español

Español عربى

عربى