В отраслях, где точность не подлежит обсуждению-Aerospace, медицинские устройства, энергия и автомобильная техника-производители все чаще полагаются на передовые методы для удовлетворения строгих допусков и геометрических требований. Среди них, точность потерянного воскового кастинга (Также известный как инвестиционное литье) стал золотым стандартом для производства сложных металлических компонентов с исключительной точностью размеров. Но как именно этот многовековой метод, утонченный современной технологией, достигает такой замечательной точности?

1. Фонд: воспроизведение сложности с помощью восковых узоров

В основе утраченного воскового литья лежит способность создавать почти идеальные копии даже самых сложных геометрий. Процесс начинается с восковой паттерны с высоким разрешением, обычно производимой через литье под давлением с использованием точного инструмента. Современные восковые смеси, разработанные для устойчивости размеров и минимальной усадки (<0,5%), гарантируют, что мелкие детали, такие как тонкие стены, подрезки или микромасштабные текстуры, отражаются с точностью.

Этот шаг устраняет ограничения традиционной обработки или литья песка, где доступ к инструментам или линии разделения плесени часто ставит под угрозу намерение дизайна. Напротив, жертвенный восковой паттерн становится отрицательным от 1: 1 от последней части, что позволяет непревзойденной геометрической свободе.

2. Инженерия керамической оболочки: стабильность в экстремальных условиях

Как только восковой паттерн покрыт рефрактерной керамической оболочкой (посредством итеративного погружения и штукатурки), начинается истинное испытание точности. Усовершенствованные керамические материалы, такие как циркония или глинозем-силикат, обеспечивают термическую и механическую стабильность во время высокотемпературного выгорания (800–1,100 ° C) и последующего заливания металлов.

Ключевые инновации здесь включают:

Контролируемая толщина оболочки: оптимизирована для предотвращения искажений, позволяя сбежать газа.

Градиентные тепловые свойства: Внутренние слои сопротивляются эрозии расплавленного металла, в то время как внешние слои управляют тепловым рассеянием.

Размерное управление субмиллиметрами: автоматизированные системы погружения обеспечивают равномерный рост оболочки (± 0,05 мм).

Эти факторы сводят к минимуму деформацию, сохраняя исходную геометрию компонента даже при экстремальных тепловых градиентах.

3. Контролируемое затвердевание: металлургическая точность

Точность процесса литья зависит от того, как расплавленный металл заполняет керамическую форму и затвердевает. Точная потерянная восковая литья использует методы направленного затвердевания и сплавные системы стробирования для управления скоростью охлаждения. Например:

Турбинные лопасти используют однокристаллическое затвердевание для устранения границ зерен.

Медицинские имплантаты используют вакуумное литье для снижения пористости (<0,1% пустого фракции).

Вычислительная динамика жидкости (CFD) оптимизирует конструкции бегунов, обеспечивая поток ламинарного металла для предотвращения дефектов, вызванных турбулентностью.

Контролируя кинетику затвердевания, производители получают последовательные механические свойства и избегают остаточных напряжений, которые могут искажать компоненты после зажигания.

4. Уточнение после кастинга: от формы в ближней сети до финальной спецификации

В то время как утерянный восковой литье производит компоненты «ближней формы», вторичные процессы еще больше повышают точность:

Обработка ЧПУ: критические поверхности завершены до допусков на уровне микрон (например, ISO IT6-IT7).

Горячее изостатическое прессование (бедра): устраняет микропористость в частях с высокой интеграцией.

3D-сканирование: неразрушающая метрология подтверждает размеры в отношении моделей САПР с точностью ± 25 мкм.

Эти шаги, хотя и минимальны по сравнению с обычным литьем, обеспечивают соответствие самым жестким отраслевым стандартам.

5. Тематические исследования: воздействие реального мира

Аэрокосмическая промышленность: турбинные лопасти с внутренними каналами охлаждения (толщина стенки: 0,3 мм) достигают 99,8% -ных размерных соответствия посредством потерянного воскового литья, снижая расход топлива двигателя на 12%.

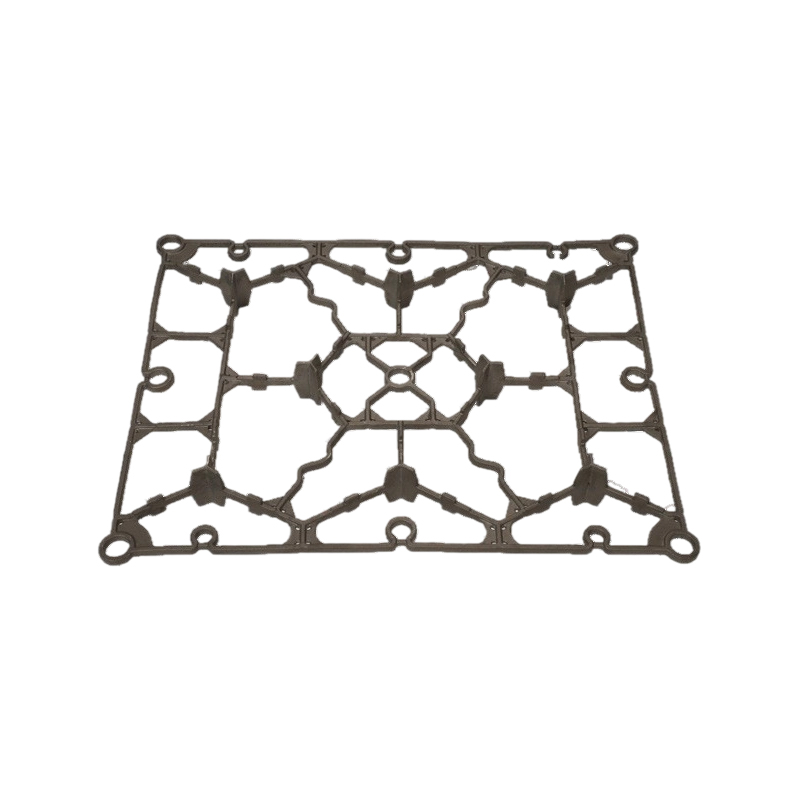

Ортопедия: титановые позвоночники с пористыми структурами решетки (размер пор 500 мкм) демонстрируют <50 мкм отклонений от дизайна, ускоряющая остеоинтеграция.

Автомобиль: Сопла топливных форсунок, отлитых с помощью этого метода, уменьшает дисперсию гидравлического потока до <1%, улучшая контроль эмиссии.

Точность потерянных восковых литейных мостов. Разрыв между дизайнерскими амбициями и производством. Объединяя материальную науку, управление процессом и цифровую проверку, он обеспечивает сложные компоненты с точностью, когда -то считая недостижимым. Для отраслей, где пересекаются производительность, безопасность и экономическая эффективность, этот метод не просто вариант-это окончательное решение превращения сложных конструкций в надежную реальность.

English

English русский

русский Español

Español عربى

عربى