В мире передового производства недостатки поверхности в металлических компонентах могут привести к дорогостоящим сбоям, снижению продолжительности жизни продукта и скомпрометированной производительности. Для отраслей, начиная от аэрокосмической до медицинских устройств, достижение почти идеальных поверхностей не является роскошью-это необходимость. Точность потерянного воскового кастинга также известный как инвестиционное литье, стал золотым стандартом для производства сложных деталей с минимальными недостатками. Но как эта многовековая техника, усовершенствованная современными технологиями, обеспечивает такое исключительное качество поверхности?

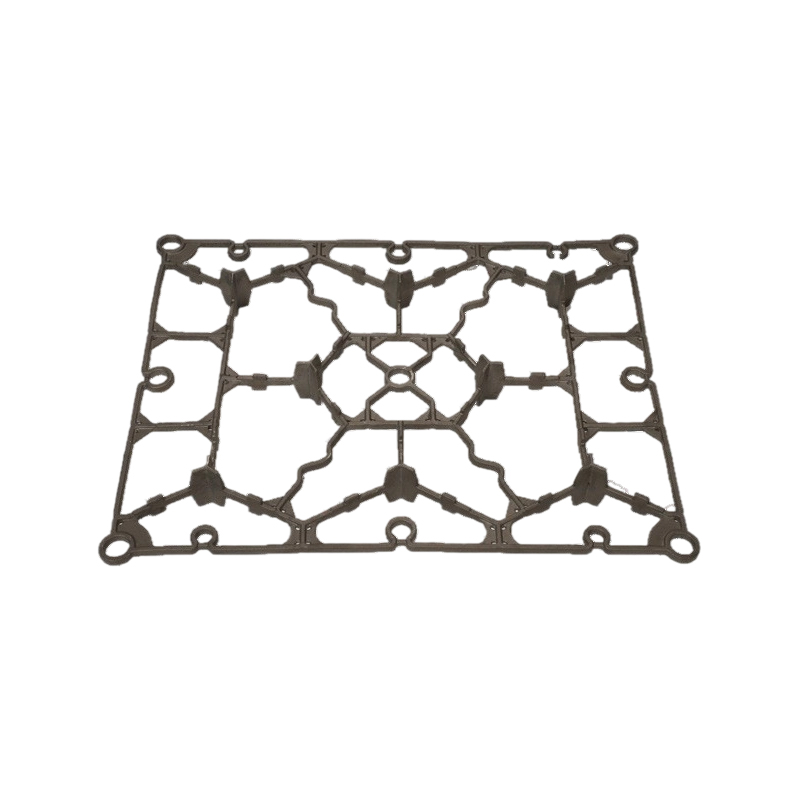

По своей сути, точность утерянного воскового кастинга начинается с создания точной восковой копии финальной части. Этот восковой паттерн изготовлен с использованием форм с высоким разрешением, часто производимыми с помощью компьютерной конструкции (CAD) и 3D-печати, обеспечивая точность размеров до микрометров. Затем воск покрыт несколькими слоями керамической суспензии, создавая надежную оболочку в процессе погружения. После излечения сборка нагревается в печи, таящая воск - следовательно, термин «потерянный воск» - и оставляя после себя полную керамическую плесень. Расплавленный металл, такой как нержавеющая сталь или титан, выливается в эту полость в контролируемых условиях. После охлаждения керамическая оболочка отрывается, обнаруживая металлическую часть, которая отражает оригинальную восковую модель с замечательной верностью.

Минимизация недостатков поверхности зависит от нескольких ключевых аспектов этого метода. Во-первых, сам шаблон воска допускает ультра-гладкие поверхности; Любые незначительные недостатки в воске воспроизводятся в последнем металле, поэтому начиная с нетронутого рисунка имеет решающее значение. Расширенные методы, такие как быстрое прототипирование, гарантируют, что узоры практически безупречны, снижая риск шероховатости или ячеек. Во -вторых, процесс керамической оболочки играет ключевую роль. Применяя мелкозернистые керамические материалы в тонких, равномерных слоях, оболочка сводит к минимуму захват газа и пористость. Это контрастирует с литьем песка, где более грубые формы могут вводить пузырьки, которые проявляются в виде поверхностных дефектов. Кроме того, тепловая стабильность керамики обеспечивает даже распределение тепла во время литья, предотвращение деформации или растрескивания.

Точность дополнительно повышается благодаря контролируемым факторам окружающей среды. Современные литейные заводы контролируют переменные, такие как температура заливки, скорость охлаждения и чистоту металла с точными инструментами. Например, вакуумная заливка устраняет воздушные карманы, в то время как медленное, постепенное охлаждение сводит к минимуму внутренние напряжения, которые могут появляться как микросоры. В результате, точность потерянных восковых литье последовательно достигает поверхностной отделки 125–250 микроинч (RA) по сравнению с более грубыми выходами из других методов. Эта возможность делает его идеальным для приложений, требующих герметичных допусков, таких как турбинные лопасти в реактивных двигателях или сложные хирургические имплантаты, где даже незначительные недостатки могут привести к катастрофическим сбоям.

Помимо качества поверхности, процесс предлагает более широкие преимущества, в том числе способность производить сложную геометрию без вторичной обработки, которая сама может вводить царапины или засоры. Отраслевые данные, такие как отчеты Института инвестиционного кастинга, подтверждают, что этот метод снижает показатели дефектов до 90% по сравнению с обычным литьем. Тем не менее, это требует квалифицированных техников и строгого контроля качества, в том числе неразрушающего тестирования, таких как рентгеновский осмотр, для поддержания этих стандартов.

В заключение, точность потерянного воскового литья обеспечивает минимальные недостатки поверхности благодаря его тщательному, многоэтапному подходу, сочетающемуся с высокой точки зрения, оптимизированным керамическим обстрелом и строгим контролем процесса. Эта надежность укрепила свою роль в критических секторах, что привело к снижению затрат от переработки и отходов. По мере развития производства этот метод остается свидетельством того, как традиционное мастерство, дополненное технологиями, может обеспечить совершенство, где оно важнее всего.

English

English русский

русский Español

Español عربى

عربى