Дефекты пористости - газовые отверстия, усадки, выходы - являются постоянными проблемами в Потерянный пенопластовый кастинг (LFC), непосредственно влияя на целостность компонентов, жесткость давления и общий выход. Успешный контроль пористости требует системного подхода, посвященного каждому этапу уникального процесса LFC.

Понимание корней пористости в LFC:

Пористость в LFC в первую очередь проистекает из двух источников:

-

Газовая пористость: Генерируется разложением рисунка пены, когда расплавленный металл контактирует с ним. Если полученные газы не могут полностью сбежать через покрытие и песчаную форму перед затвердеванием металла, они попадают в ловушку.

-

Пористость усадки: Происходит из -за неадекватного кормления во время фазы затвердевания и сжатия металла, усугубляется, если давление газа мешает потоку жидкости металла в усаживающиеся участки.

Ключевые стратегии контроля:

-

Оптимизируйте материал и дизайн шаблона:

-

Плотность пены и тип: Используйте высококачественный, расширенный полистирол с низкой плотностью (EPS) или аналогичную пену, предназначенную для литья. Пена с более низкой плотностью обычно разлагается быстрее с меньшим количеством остатков, но требует тщательного рассмотрения силы. Последовательная плотность по всему схеме имеет решающее значение.

-

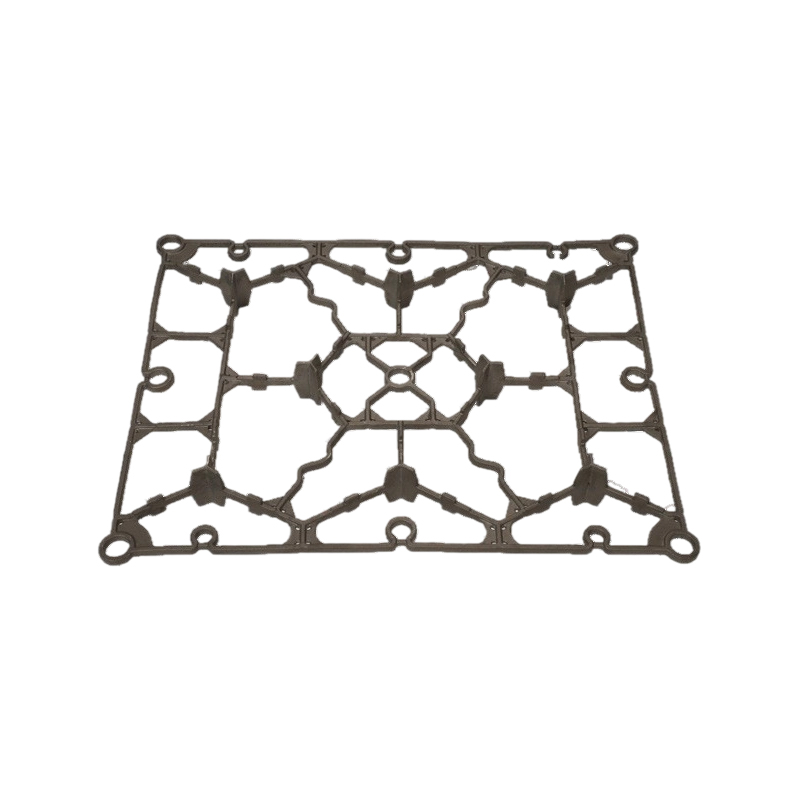

Дизайн рисунка: Избегайте резких изменений в толщине секции. Включите щедрые радиусы и гладкие переходы. Проектируйте внутренние проходы, чтобы позволить легким парам паров в направлении вентиляционных отверстий или чашки для заливки. Минимизируйте клейкие линии и обеспечивайте прочные, беззолевые связи, используя специализированные клеевые.

-

-

Разработайте систему покрытия:

-

Проницаемость: Это первостепенное значение. Рефрактерное покрытие должен Позвольте пиролизу газам быстро проходить. Выберите покрытия, специально разработанные для высокой проницаемости при повышенных температурах. Оптимизируя толщину покрытия - слишком толстый поток газа, слишком тонкий риск проникновения металла.

-

Приложение: Убедитесь, что равномерный, без пузырьков слой покрытия. Сушка должна быть тщательной и контролируемой, чтобы предотвратить генерацию газа, связанную с влажностью (пара) во время заливки. Неадекватная сушка является частой причиной подземной пористости.

-

-

Точная практика заливки:

-

Температура заливки: Критический баланс. Металл должен быть достаточно горячим, чтобы полностью разложить рисунок пены, и поддерживать текучесть для кормления, но не настолько горячая, чтобы вызвать чрезмерную генерацию газа, эрозию плесени или усадки. Требования к температуре значительно варьируются в зависимости от сплава; Строгий контроль не подлежит обсуждению.

-

Скорость заливки: Сохраняйте устойчивый, достаточно быстрый залить, чтобы установить положительное давление на головку металла. Это давление помогает заставлять газы разложения через покрытие и песок при содействии кормлению для противодействия усадке. Медленная заливка увеличивает риск захвата газа.

-

Минимизация турбулентности: Избегайте брызги или чрезмерной турбулентности в литнике/заливающем бассейне, который может зала заполнить воздух или газы на ранних этапах заполнения.

-

-

Обеспечить эффективное уплотнение плесени и вентиляцию:

-

Песочное уплотнение: Важно однородное, адекватное уплотнение сухого, несвязанного песка вокруг кластера с покрытием. Плохое уплотнение приводит к свободным участкам, где газы могут накапливаться, или металл может проникать, вызывая дефекты. Последовательные методы вибрации жизненно важны.

-

Вентиляция: Обеспечить достаточные пути вентиляции. Это включает вентиляцию от самого кластера паттернов (часто через стояки или выделенные вентиляционные отверстия, ведущие к поверхности покрытия), правильное вентиляцию колбы и потенциально вакуумные вентиляционные системы, обычные в LFC. Вентиляционные отверстия должны быть ясными и привести непосредственно к атмосфере.

-

-

Качество управления металлом:

-

Дегазация: Убедитесь, что расплавленный металл должным образом дегрессируется до Заливка для удаления растворенного водорода и других газов, присущих расплаве, предотвращая их способствовать пористости при затвердевании.

-

Выбор и модификация сплава: Имейте в виду неотъемлемые характеристики усадки сплава. Некоторые сплавы получают выгоду от модификации или определенных зерновых нефтеперерабатывающих заведений, которые могут улучшить характеристики кормления.

-

Контроль пористости в литью утраченной пены - это не одно исправление, а овладение взаимодействием рисунка, покрытия, песка, металла и параметров процесса. Литейные заводы, достигающие неизменно низких скоростей пористости строго контролируют каждую переменную:

-

Используйте высококачественные, соответствующие пены, предназначенные для спасения пара.

-

Нанесите и сушат высокопроницаемые, равномерные покрытия.

-

Вылейте оптимальную температуру и скорость сплава.

-

Обеспечить превосходное уплотнение плесени и эффективное вентиляцию.

-

Начните с чистого, дегустированного металла.

Систематически устраняя эти области и внедряя строгий контроль и мониторинг процессов, литейные заводы могут значительно снизить дефекты пористости, повысить качество, надежность и экономическую эффективность их потерянных пенопластов. Непрерывный анализ дефектов с помощью таких методов, как рентгеновский или раздел, остается решающим для постоянного уточнения процесса.

English

English русский

русский Español

Español عربى

عربى