В производственной промышленности производство с небольшим партией часто сталкивается с проблемой высоких затрат на единицу. Традиционные методы обработки (такие как обработка с ЧПУ или литье песка) могут потерять экономическую эффективность в сложных геометриях и небольших партиях из -за материальных отходов, длительного рабочего времени или чрезмерного распределения стоимости плесени. В этом отношении, точность потерянного воскового кастинга становится оптимальным выбором для все больше и большего количества компаний. Может ли этот тысячелетний процесс, после обновления с помощью современных технологий, действительно снизить стоимость производства мелких партий?

Техническое преимущество: экономический баланс между точностью и сложностью

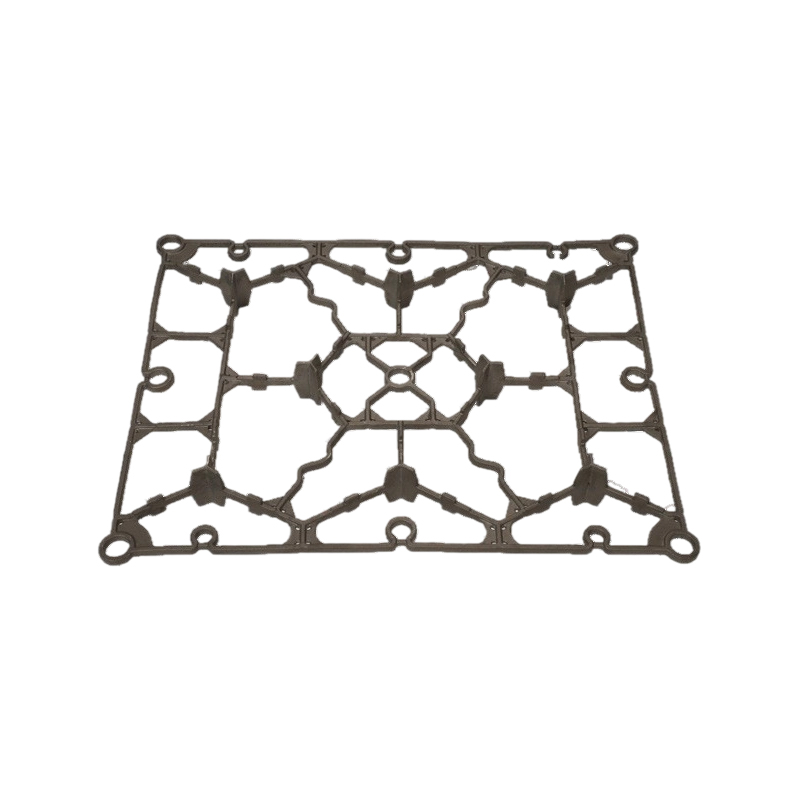

Основная конкурентоспособность инвестиционного кастинга заключается в его «единовременной формировании». Через 3D-печать восковых форм или растворимой ядра производители могут достигать сложных полостей, тонкостенных конструкций и других конструкций без разработки дорогих стальных форм, значительно снижая последующие затраты на обработку. Взяв аэрокосмическое поле в качестве примера, после того, как поставщик турбинного лезвия принял этот процесс, стоимость подразделения малой партийной испытания была снижена на 37%, главным образом из -за:

Улучшенное использование материала: характеристики формирования в ближней сети управляют отходами металлов в пределах 5%, что намного лучше, чем 30-50% потерь при обработке резки;

Гибкое производство: восковые формы могут быть итерацией с помощью технологии быстрого прототипирования, которая подходит для стадии НИОКР с частыми изменениями дизайна;

Оптимизация качества поверхности: поверхность отливки RA 1,6-3,2 мкм уменьшает время полировки, особенно подходящее для трудных материалов, таких как нержавеющая сталь и титановый сплав.

Анализ модели затрат: когда он экономичен?

В исследовании Американского литейного общества (AFS) 2023 было указано, что точка перегиба затрат инвестиционного литья обычно происходит в малой и средней партийной диапазоне 50-500 штук. По сравнению с традиционной обработкой:

Менее 500 штук: единичная стоимость инвестиционного литья на 18-42% ниже, чем при обработке ЧПУ;

Менее 50 штук: преимущество No Flom делает его стоимость на 60% ниже, чем у литья матрицы;

Сценарий специального сплава: преимущество стоимости высокотемпературных сплавов на основе никеля может быть дополнительно расширено до 55%.

Случаи по промышленности

Orthodynamics, компания по медицинским устройствам, проверила эту логику в производстве индивидуальных ортопедических имплантатов. Переход от традиционных процессов резки на инвестиционное литье, общая стоимость его 200-х частей частей сплавов Cobalt-Chromium упала на 28%, а цикл доставки был сокращен на две недели. Ключевыми факторами являются:

Интеграция топологической конструкции оптимизации для снижения веса компонентов на 15% без влияния на производительность;

Использование одного и того же кластера восковой модели для отбрасывания различных типов деталей, чтобы максимизировать производственную мощность одной печи.

Проблемы и стратегии преодоления

Этот процесс не является универсальным решением, а его чувствительные к стоимости точки:

Стоимость разработки восковой модели: дизайн системы стробирования может быть оптимизирована с помощью цифрового моделирования (например, Magmasoft), чтобы уменьшить количество проб и ошибок;

Время после обработки: использование автоматизированных роботов для обработки заливки и стояков на 300% эффективнее, чем ручная работа.

![]() улица Шунда, научно-технический промышленный парк,посёлок Линьчэн, город Синхуа, провинция Цзянсу, Китай.

улица Шунда, научно-технический промышленный парк,посёлок Линьчэн, город Синхуа, провинция Цзянсу, Китай.

Веб-меню

Поиск продукта

Выход из меню

Может ли Precision Los Lose Chax Casting снизить производственные затраты на небольшие партии?

Главная / Новости / Новости отрасли / Может ли Precision Los Lose Chax Casting снизить производственные затраты на небольшие партии?

Новости отрасли

2025,04,11 ПОСТ ОТ АДМИНА

Может ли Precision Los Lose Chax Casting снизить производственные затраты на небольшие партии?

Сообщение обратной связи

Новости и СОБЫТИЯ

Категории продуктов

связаться с нами

Контактная информация

-

Тел: +86-0523-83458888

-

Телефон: +86-13605269351

-

Факс: +86-0523-83458508

-

Электронная почта: [email protected]

-

Адрес: улица Шунда, научно-технический промышленный парк,посёлок Линьчэн, город Синхуа, провинция Цзянсу, Китай.

Свяжитесь с нами

Вы можете связаться со мной, используя эту форму.

English

English русский

русский Español

Español عربى

عربى